トヨタ流問題解決やトヨタ式生産方式などで「5Why(なぜを5回繰り返す)」という言葉を

お聞きになった方は多いと思いますが、なかなか腹に落ちて理解できないのではないでしょうか?

「5Why」とは、文字通り「なぜを5回繰り返す」という意味なのですがトヨタ流の独特な言葉

ですね。

ここでは、トヨタ流問題解決における「5Why」=「なぜを5回繰り返す」の本当の意味について

考えてみたいと思います。

1. 「5Why」を一度使った人がよく陥る誤解

5Whyについて考える人

「5Why」を一度でも使った人、もしくは、使ってみようとする人は次のような誤解に陥りやすい

と思います。

それは

①とにかく5回なぜを繰り返せば真因にたどり着ける

②なぜを「5回」繰り返すというときの「5回」というのは「例えばの5回くらい繰り返せば・・・」

という意味だから、あまり「5回」という回数にこだわらなくても何回か繰り返してこれが真因

だなと思えるような要因にたどり着いたら、そこで切り上げれば良い

等々です。

これはどちらも誤解だと考えていいと思います。

「真因にたどり着く」ためには、「原因の掘り下げ」が必要です。

「なぜを5回繰り返す」ということは、「原因を5階層掘り下げる」ということなんです。

ただ単純に「なぜ」を5回繰り返すだけでは掘り下げにならないんです。

例えば、

「今朝遅刻した」➡︎なぜ?➡︎「道路が混んでいた」➡︎なぜ?➡︎「いつもより家を出る時間が遅かった」

➡︎なぜ?➡︎「今朝は起きる時間が遅かった」➡︎なぜ?➡︎「目覚まし時計をセットし忘れた」➡︎なぜ?➡︎

「昨晩寝るのが遅く、つい忘れた」

どうでしょうか?5回なぜを繰り返しましたが、原因の掘り下げができているでしょうか?

「昨晩寝るのが遅かった」ことが真因でしょうか?

それならば、「早く寝る」ことが根本対策になるのでしょうか?

確かに「眠りにつく時間」は遠因には違いないと思いますが、真因ではないと思います。

このように、現状を時系列で整理することは大変重要ですが、掘り下げにはなっていないのです。

では、原因を掘り下げるための「5Why(なぜを5回繰り返す)」はどのようにすれば良いのかを

以下に、順を追って整理したいと思います。

2.一般的によく使われる 「5Why」の場面

「5Why」というと、現場で問題が起こった場合のトヨタ流の原因追求のやり方として、よく言われる

「なぜなぜ分析」を思い浮かべる人が多いと思います。

(1)なぜなぜ分析とは

「なぜなぜ分析」というのは、トヨタ生産方式の生みの親と言われるトヨタ自動車(当時はトヨタ自工)

の副社長であった大野耐一氏が著書「トヨタ生産方式」の中で、「なぜなぜ分析」の有用性、必要性

について詳しく説いています。

一般的に言われているのは、「なぜなぜ分析」とは、何か問題が起こった時、その問題事象の真因を

突き止めて早く手を打つために、「その事象が起こるのはなぜだ?」と5回繰り返して真因を追求する

という分析手法のことだということです。

従って、「なぜなぜ分析」で根幹をなす手法は、「5Why(なぜを5回繰り返す)」であるということが言え

ます。しかるに、この「5Why」は具体的にどうやればいいのかという解説はなかなか見当たらず、実践

している人はかなり苦労していると思います。

なぜを5回繰り返すというのは、簡単なように見えて、やってみると意外に苦労することに気がつきます。

それは「なぜ」と問い直すたびに視点を変えていかないと、堂々巡りに陥りやすいからなんです。

普通の人、慣れていない人は「5回もなぜを続けられない」と言いますが、「5Why」をやり込んでみると、

実は「5回」という回数にも深い意味がありそうに思えてくるのです。

(2)「5Why」の「5回」という回数の深い意味とは?

「5Why」をやろうとしても、「5回もなぜを繰り返せないよ!」という人がほとんどだと思います。それは、

不具合現象をよく観察して、原因を追求し、対策を立案するというプロセスを体系的に捉えていない

からなのです。このことは、「5回」という回数と深い関係があります。

すなわち、「5回」という回数は、単に5回繰り返すという回数に重きを置いているのではなく、回数を

重ねるごとに階層を順次掘り下げていくということなのです。

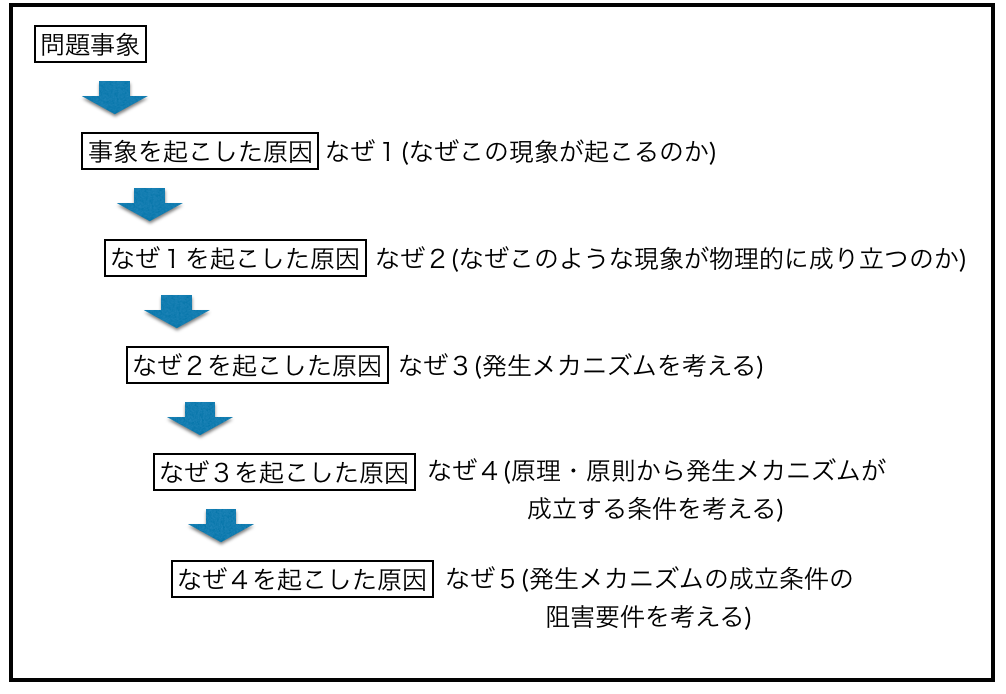

具体的に言うと、「5Why」を実行するステップは

①3現主義(現地、現物、現実)に基づき、現象の連鎖をよく観察する

②現象の物理的成立生を考える

③現象の発生メカニズムを考える

④原理・原則から発生メカニズムの成立条件を考える

⑤発生メカニズムの成立条件を阻害できる要件を考える

という5段階を経て進めると、迷うことなく不具合現象の要因系の階層を掘り下げていくことができ、

結果として、本質的な原因にたどり着くことができるということなのです。

「5Why」においては事実の正しい認識がすべての出発点になります。

事務所で推定するような「机上の空論」は役に立ちません。

現場の事実の丁寧な観察に基づき、物理的な見方から発生メカニズムを推定し、その成立条件の

考察から、成立条件を阻害できる要件を導き出し、対策につなげるので再発しないのです。

これが、「5回」という回数の深い意味なのです。

また、元々は現場の不具合解析始まったことですが、この「5Why」は事務管理分野での業務プロセス

改善にも応用できるのです。

(3)「5Why」の具体的な進め方

【第1ステップ】・・・なぜ1:「なぜこの現象が起こるのか?(現象の連鎖をよく観察する)」

まずは現地に出向き、現物を前にして、そこで起こっている現実を正しく認識することが最も重要です。

そして、その現実を丁寧に観察します。ここで大事なことは、問題事象を引き起こしている原因系を

目で見て確認する。

ここでは、目の前で起きている問題現象に至るまでの、現象の連鎖を明らかにできるまで、現場で

粘り強く丁寧に観察します。

「最初にこの現象が起きて」➡︎「次にこの現象が起きて」➡︎「結局、この問題現象になる」

【第2ステップ】・・・なぜ2:「なぜこのような現象が物理的に成り立つのか?」

「物理的に捉える」・・・目の前で起きている現象を物理的に説明する

ここでは、「〇〇が△△となって✖️✖️という現象になる」というような簡単な文章で成り立つ理屈を

表現します。

【第3ステップ】・・・なぜ3:「どの要素とどの要素がどう関係するとこの現象になるのか?」

「発生メカニズムを考える」・・・構成する2つ以上の要素のお互いの関係を明確にする

「〇〇が△△となって✖️✖️という現象になる」というようなことが実際に起こるメカニズムを推定します。

この時、メカニズムは複数想定されるケースが多く、実際の現場の発生状況から推定メカニズムを

絞り込むことが重要となります。

【第4ステップ】・・・なぜ4:「なぜこの不具合発生メカニズムが成立するのか?」

「原理・原則を考える」・・・不具合発生メカニズムが成立する条件を探す

不具合発生メカニズムを原理・原則に当てはめて理解します。

問題事象が物理現象として起こっているのなら、必ず何らかの物理法則に従っているので、

その物理法則が成立する条件を明確にします。

不具合発生は正常な状態からの逸脱なので、正常な状態との条件の差が生ずる理由を探して

そのメカニズムを原理・原則に当てはめて理解します。

【第5ステップ】・・・なぜ5:「なぜその成立する条件を阻害できないのか?」

「不具合発生の成立条件を考える」・・・正常な状態が不具合に移行する条件を考える

問題事象が起こる条件を突き止められたら、その成立する条件を阻害できれば、問題現象は

起こりえず、根本対策が実行できるということになるので、複数案の中から、最も早く、安く、

効果的に実行できる案を選択し、効果確認後、標準化します。

(4)「5Why」による原因追求のイメージ

図1.原因追求のステップ

なぜを5回繰り返して原因追求

(5)原因追求型の「なぜなぜ分析」で注意すること

皮相的な「なぜなぜ問答」を繰り返すと、現実的な対応策にはたどり着けないことに注意する

必要があります。

例えば、

〇〇ミス➡︎うっかり➡︎緊張不足➡︎真面目にやる

〇〇ミス➡︎業務知識不足➡︎経験不足➡︎経験を積ませる

〇〇ミス➡︎注意不足➡︎ぼっとしていた➡︎寝不足➡︎睡眠時間確保

〇〇ミス➡︎いつも同じ人がミスをする➡︎能力不足➡︎担当者交代

など、全く不正解ではないかもしれませんが、いかにも的外れであると思われます。

3. もう一つの「5Why」とは?

今まで述べたのは、ある問題事象が発生した場合、下流に向かって真因追求していく場合の

「5Why」でした。

実は、もう一つ別の「5Why」があるのです。

それは、「その目的は何?何のためにやるの?」というように、上流に向かって、目的を明らかに

するために実施する「5Why」なんです。

これはあまり一般的には知られていないのですが、実は計画段階においては非常に重要な

役割を果たします。

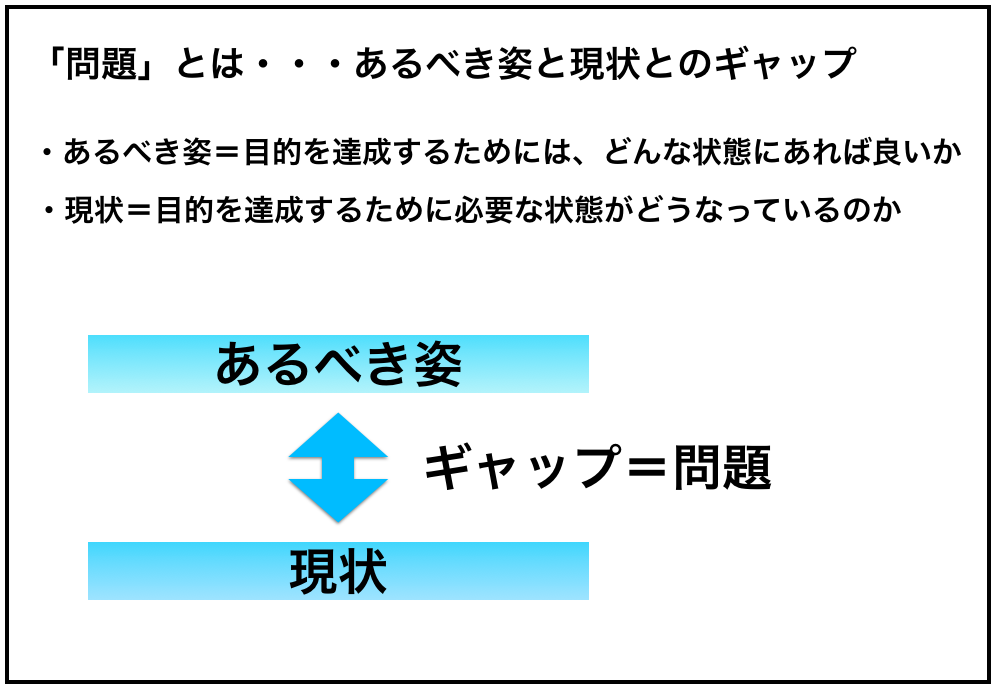

また、問題解決の8ステップにおいて、問題を定義する場合に「あるべき姿」を描き、「現状」

とのギャップを「問題」としますが、この時の「あるべき姿」をどう描くかによって「問題」の定義

づけが全く変わってしまうんです。

(1)問題の定義づけの考え方

①一般的な「問題」の定義づけ

図2.問題の定義づけ

問題の定義づけ

あるべき姿=実現したい、もしくは実現しなければならない姿

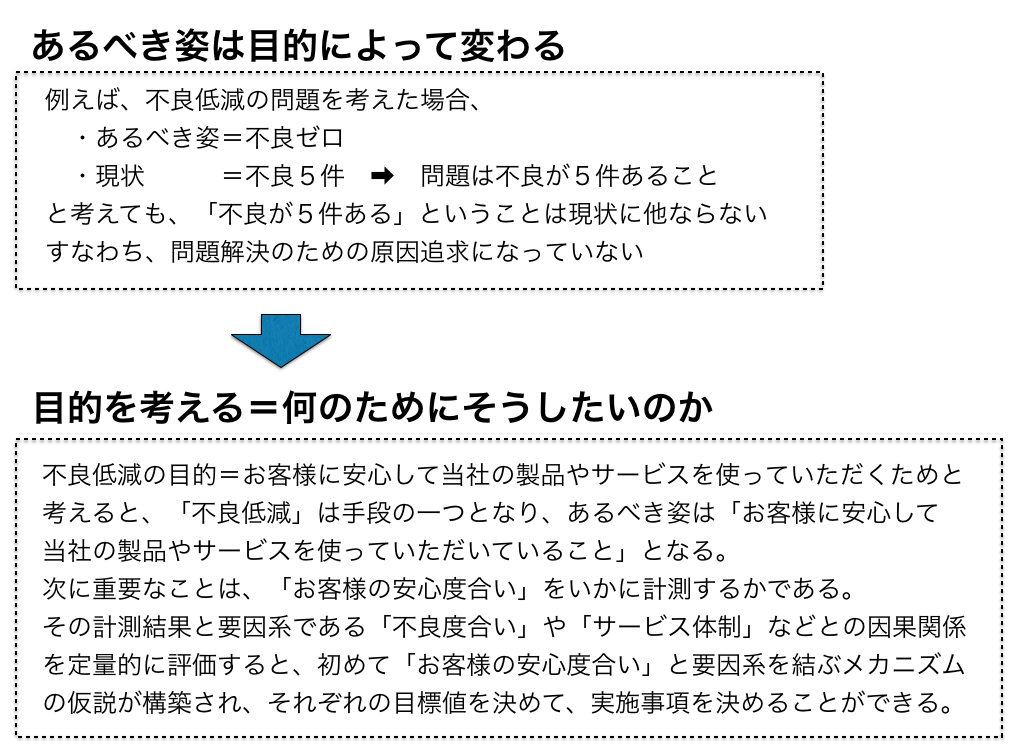

②この場合の重点ポイント

③目的を考えて、あるべき姿を描く

「何のためにそうしたいのか?」という問いかけを、どんどん上流に向かって行って

いくと、どんどん本質的な目的に近づいていくことになります。

そうすると、その目的を達成するための手段はいくらでも創出されてきます。

これが、もう一つの「5Why」、または、「目的発想型の5Why」と呼ばれるものです。

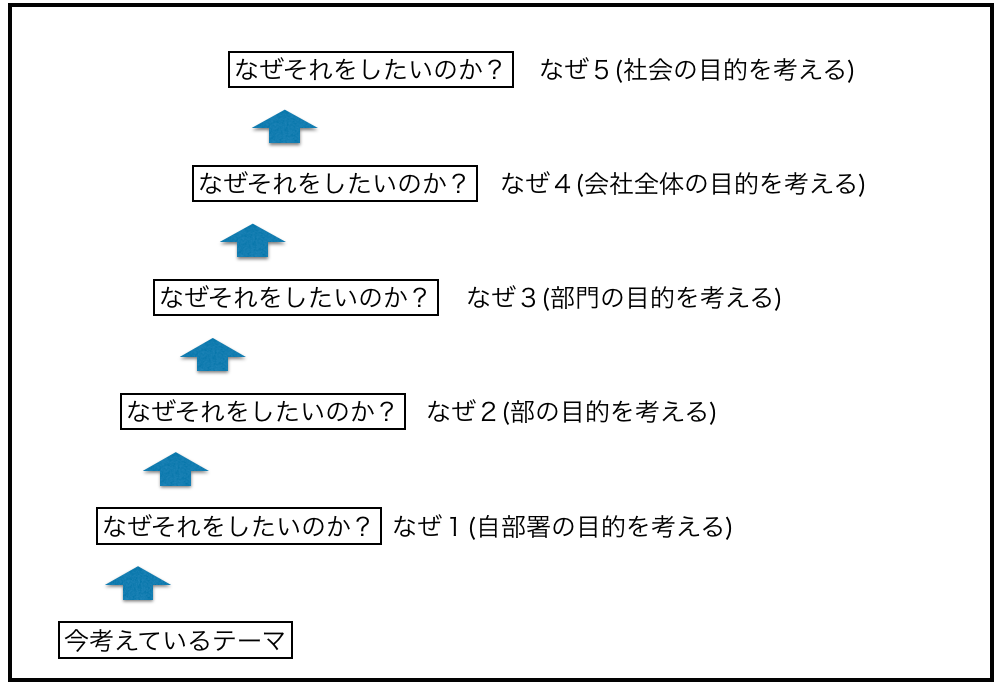

(2)目的発想型の5Why

図3.目的発想型の5Why

目的発想型の5Why

「なぜそれをしたいのか?」というように上位概念を遡っていくと、全体を俯瞰したような

大きな目的になっていきます。どこまで遡るかは自由ですが、より上位概念を意識して

目的を考えたほうが、目的を達成するための手段としての方法論はたくさん出てきます。

図3で示したものは、あくまでも一例ですが、方針展開の考え方で目的を上位へ遡って

みました。

4.対策立案の考え方

(1)不具合現象の影響をどこで断ち切るか

・不具合の原因そのものを完全に除去するのは難しい場合が多いのですが、その影響を

断ち切ることは比較的容易なケースがあります。

その際は、どこで影響を断ち切るのが 効果的か、その副作用はないか、タイミングは

良いか、費用は大丈夫かなどの検討が必要です。

・早く、安く、確実にできて、その後の維持管理が容易な方法で影響を断ち切りたい

ものです。

・影響の断ち切り方のノウハウと維持管理するための基準を書面で残しておいて

技術資産として積み上げていくことが望ましいと思います。

(2)不具合の原因そのものを除去する場合

・できるだけ真因に近いところで対策実施したほうが再発の可能性が少ないと言えます。

その際も原因を除去した状態を保つための管理方法の設定が必要です。

5.まとめ

(1)トヨタ流「5Why」は、従来タイプの原因追求型も新しいタイプの目的発想型も併用

すると、かなり強力な武器になると思います。

(2)どちらのタイプも、どんなステップで掘り下げ、もしくは、遡りをするかが重要です。

(3)対策立案は原因からの影響をどこで断ち切ることが有効かをよく吟味して実行

すべきです。

今回は関連のある3つの記事で、トヨタ流問題解決の秘訣を解説しています。

是非これらの記事も御覧ください。

関連記事はこちらをクリックしてください!

===>トヨタ流問題解決「8ステップ」の誰も教えていない極意

===>トヨタ流問題解決「A3仕事術」の誰も知らない本当の狙い

よろしくお願いします。